该生产线的年生产能力已经达到5000 t,以平均密度120 kg/m3折算,年生产能力约合4.16万m3。

6 生产线的创新特点

6.1 工艺技术的创新

传统工艺技术中,把物料在炉内滞留较长时间(大于1 s)视为禁区。这是因为,在传统的燃料炉型中,珍珠岩受热时间过长将会导致颗粒收缩,密度增大。本工艺中,物料在炉内的时间长达5 s,目的是便于矿砂中的水分逐步释放,并使表面得以玻化。膨化过程中,物料逆热气流而运动至出料口,这也是一般珍珠岩炉型甚至普通电炉都难以解决的问题, 经专家鉴定,该技术及其产品已达到国际先进水平。

6.2 设备创新

多管式珍珠岩电膨化炉是国际上首次推出的新设备。在电炉的设计工作中,我们大胆地选用了新材料、新结构和新的控温方式,成功地解决了多温区的串温问题,从而为新产品的投产达标奠定了坚实的基础。

6.3 产品创新

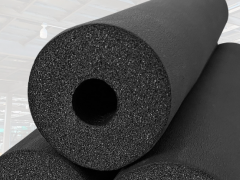

球形闭孔珍珠岩在国内属新一代绝热材料,其克服了传统产品吸水率大、易破碎的缺陷,并为珍珠岩制品的耐久性和高档化提供了新的原材料。同时,由于颗粒结构 的改变,施工性能也得以改善。用其作为保温砂浆和涂料的轻骨料和其它轻质填充料时,可喷、可抹,制品成型加工中破碎率低,有效地降低了压缩比和烘干成本。

6.4 环境保护

该生产线实现了生产过程的无污染作业,特别是在最易产生粉尘污染的地方(集料仓排气孔),创造了不加除尘装置即可防止粉尘排放的记录。这为珍珠岩行业的可持续发展提供了新的技术保证。

6.5 资源利用

该生产线全部采用60目微砂为原料,有效地提高了尾矿资源的利用率。

7 结束语

社会发展对环保、节能和资源利用提出了日益严格的要求。球形闭孔珍珠岩生产线作为一项技术含量较高的新技术符合时代发展的趋势,并将对珍珠岩行业的可持续发展起到积极的促进作用。